Automatyzacja systemów jakości odgrywa kluczową rolę w nowoczesnym przemyśle, pozwalając na szybsze i bardziej precyzyjne wykrywanie wad i problemów w procesach produkcyjnych. Integracja zrobotyzowanych testerów EOL (End of Line) w te procesy, to jeden ze sposobów na osiągnięcie celu.

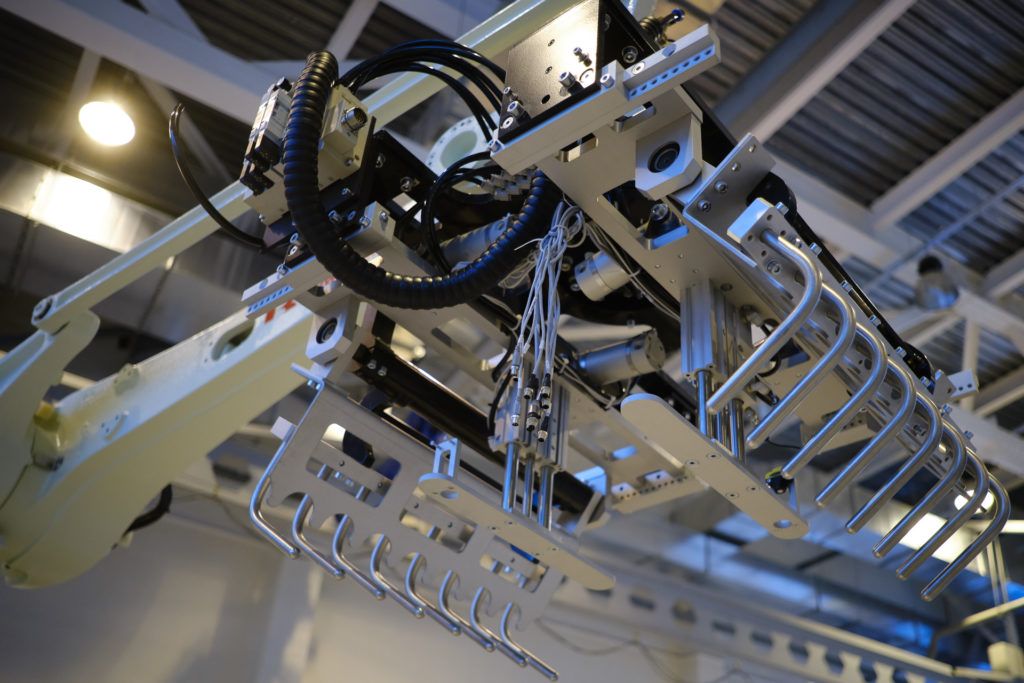

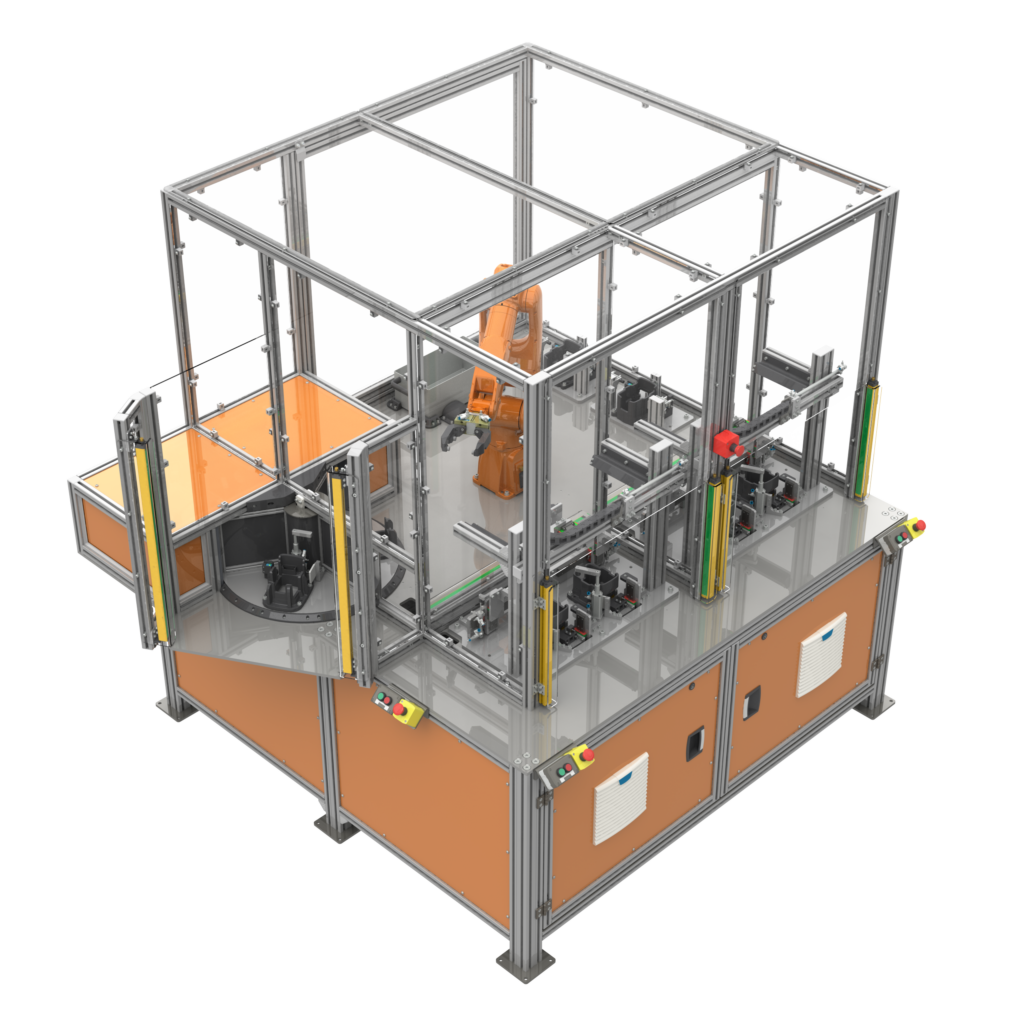

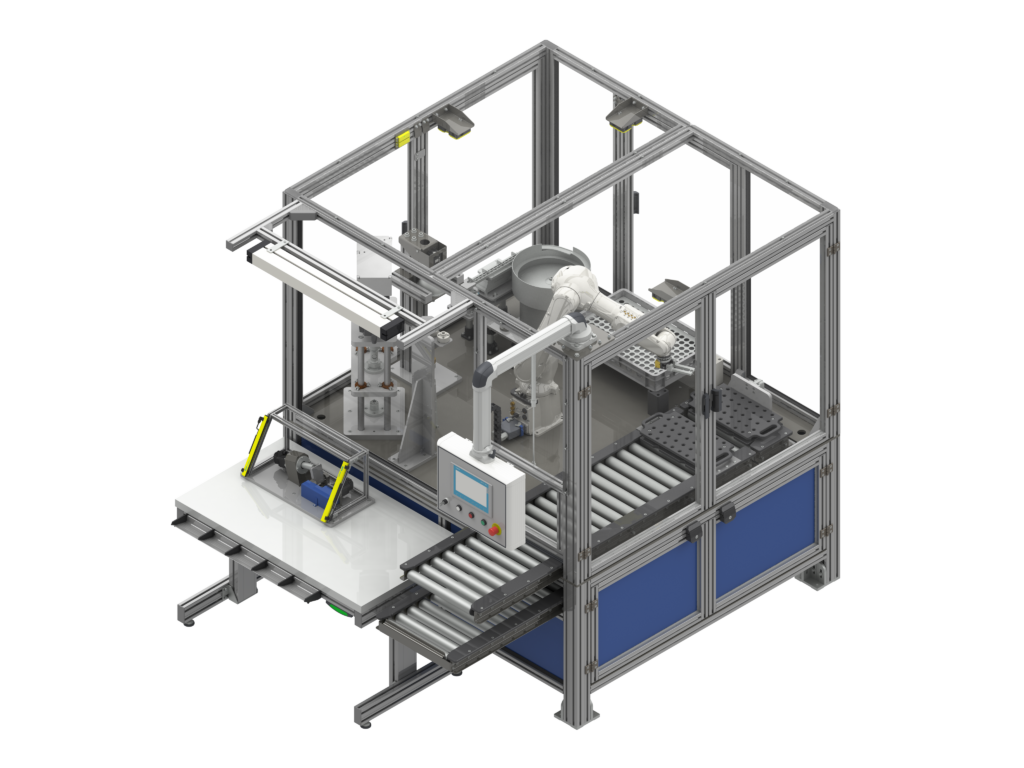

Zrobotyzowane testery EOL to zaawansowane systemy kontrolne, które mają na celu przeprowadzenie ostatecznej kontroli produktów przed opuszczeniem linii produkcyjnej. Dzięki swojej skuteczności w wykrywaniu potencjalnych problemów, te systemy są niezwykle istotne dla utrzymania wysokiej jakości produktów.

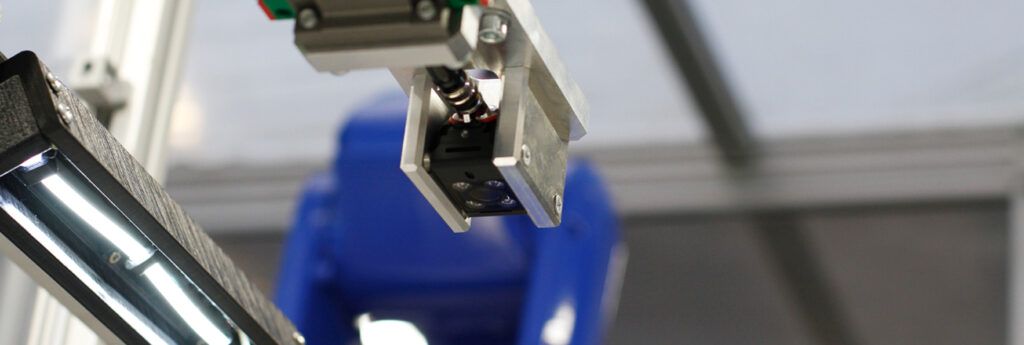

Jednym z głównych narzędzi umożliwiających automatyczne rozpoznawanie obiektów i analizę wizualną na poziomie ludzkiej percepcji jest uczenie maszynowe, a szczególnie głębokie sieci neuronowe. Dzięki nim np. systemy wizyjne są w stanie szybko przetwarzać dane w tempie nawet do 1000 klatek na sekundę, co pozwala na uzyskanie precyzyjnych i szybkich analiz wizualnych.

Zastosowanie systemów wizyjnych jest szczególnie istotne w produkcji wysokiej jakości produktów, takich jak materiały medyczne i elektroniczne, gdzie nieprawidłowości w produkcji mogą mieć poważne konsekwencje. Jednym z konkretnych przykładów zastosowania systemów wizyjnych w przemyśle jest automatyzacja procesów inspekcji jakości.

Dzięki technologii wizyjnej możliwe jest błyskawiczne wykrywanie wad w wyprodukowanych przedmiotach, takich jak pęknięcia, zarysowania, czy nieprawidłowości w montażu. Dzięki temu producenci mogą szybciej wykryć i naprawić problemy, a także uniknąć kosztownych reklamacji ze strony klientów.

Przykładem mogą być zrobotyzowane testery „End of Line” (EOL), które są systemami kontrolnymi mającymi na celu przeprowadzenie ostatecznej kontroli produktów przed opuszczeniem linii produkcyjnej. Te systemy są kluczowe dla utrzymania wysokiej jakości produktów, gdyż pozwalają na wykrycie potencjalnych wad i problemów.

Przykładami kontroli na końcowych etapach produkcji są:

🔹 Kontrola wizualna: testery EOL przeprowadzają automatyczną inspekcję wizualną produktów, sprawdzając obecność elementów lub wszelkich wad wizualnych, takich jak pęknięcia, zarysowania, deformacje czy nieprawidłowości w montażu.

🔹 Kontrola funkcjonalna: testery EOL sprawdzają, czy dany produkt działa zgodnie ze specyfikacją, wykonując różne testy funkcjonalne, takie jak sprawdzenie działania przycisków, interfejsów, wyświetlaczy czy innych elementów.

🔹 Kontrola szczelności: w przypadku produktów wymagających szczelności, testowane są elementy np. układu chłodzenia, zawory, armatura i wiele innych.

🔹 Kontrola sił i momentów: Testery EOL mogą mierzyć siły i momenty, aby sprawdzić, czy produkt spełnia wymagania zawarte w specyfikacji technicznej.

🔹 Kontrola elektryczna: Testery EOL mogą sprawdzać właściwości elektryczne produktów, takie jak rezystancja, napięcie czy prąd, aby zapewnić, że spełniają one wymagania bezpieczeństwa i jakości.

W zależności od specyfiki danego produktu oraz wymagań jakościowych, zrobotyzowane testery EOL mogą być dostosowane do przeprowadzenia innych, bardziej zaawansowanych testów. Dzięki zastosowaniu robotyki, testery EOL są w stanie przeprowadzać kontrolę szybko, precyzyjnie i z minimalnym ryzykiem błędów ludzkich.

Zapraszamy do zapoznania się z naszymi rozwiązaniami:

Katalog z rozwiązaniami – https://autoproces.pl/eol-endofline/

Autor: Marcin Szostak

info@autoproces.pl

info@autoproces.pl

+48 14 692 68 40

+48 14 692 68 40

Sklep

Sklep