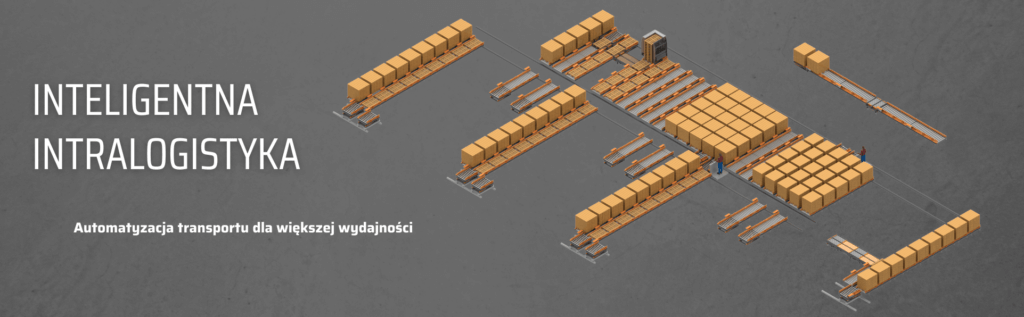

Decyzja o wprowadzeniu intralogistyki magazynowej to dla wielu przedsiębiorstw innowacyjny krok w przyszłość i rozwój . Dzięki nowoczesnym rozwiązaniom doskonalimy procesy magazynowe, a także jesteśmy w stanie zoptymalizować łańcuchy dostaw, czy logistykę wewnątrzmagazynową.

TEN ARTYKUŁ JEST DLA CIEBIE, JEŚLI CHCESZ WIEDZIEC:

- JAKIE SĄ GŁÓWNE CELE WPROWADZENIA INTRALOGISTYKI W ZAKŁADZIE PRZEMYSŁOWYM

- JAKIE TECHNOLOGIE I NARZĘDZIA SĄ NAJCZĘŚCIEJ WYKORZYSTYWANE W INTRALOGISTYCE PRZEMYSŁOWEJ

- JAK INTRALOGISTYKA MOŻE WPŁYNĄĆ NA SKRÓCENIE CZASU REALIZACJI ZAMÓWIEŃ I POPRAWĘ OBSŁUGI KLIENTA

Razem przekształcimy Twój magazyn na lepsze!

Nowoczesne Rozwiązania Logistyczne

Wykorzystanie intralogistyki w zakładach przemysłowych i magazynach ma kluczowe znaczenie dla zapewnienia płynności operacji, minimalizacji czasu przestoju oraz optymalizacji kosztów.

Celem wprowadzenia inteligentnych rozwiązań z zakresu intralogistyki jest optymalizacja przepływu materiałów, produktów i informacji wewnątrz obiektów produkcyjnych oraz magazynów w sposób efektywny, precyzyjny i zgodny z zapotrzebowaniem.

W naszej ofercie znajdziesz rozwiązania z zakresu transportu wewnątrzzakładowego i magazynowego, paletyzacji oraz wykorzystania robotów, w tym robotów mobilnych.

Transformacja Cyfrowa Procesów Magazynowych

Transformacja cyfrowa procesów magazynowych odnosi się do przekształcenia tradycyjnych operacji magazynowych i zarządzania za pomocą nowoczesnych technologii cyfrowych. Celem tego rodzaju transformacji jest zautomatyzowanie i usprawnienie działań związanych z gromadzeniem, przechowywaniem, obsługą i przepływem towarów w magazynie.

Jeśli zastanawiasz się nad wprowadzeniem inteligentnych rozwiązań w swojej firmie to ten artykuł jest właśnie dla Ciebie! Przeprowadzamy audyty oparte zarówno na analizie ekonomicznej jak i technologicznej. Następnie możemy doradzić klientowi, w jaki sposób skutecznie optymalizować przebieg procesów produkcyjnych poprzez wykorzystanie robotów i dopasowanie technologii do systemów już istniejących w firmie. Kontrolę nad całą aplikację pełni oprogramowanie nadzorcze zbudowane przez naszych programistów.

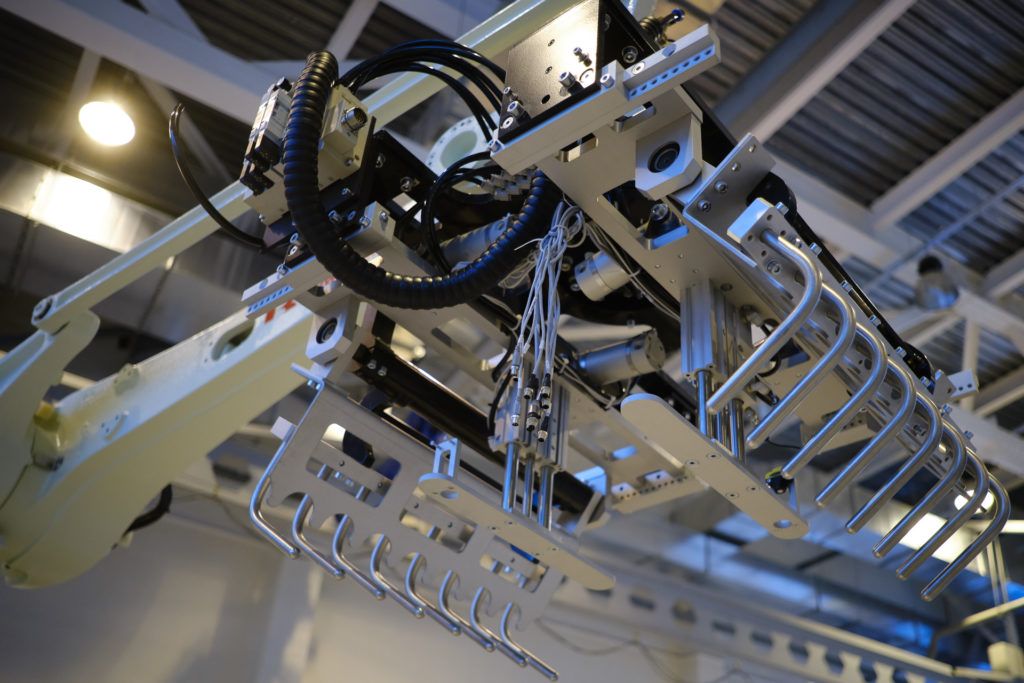

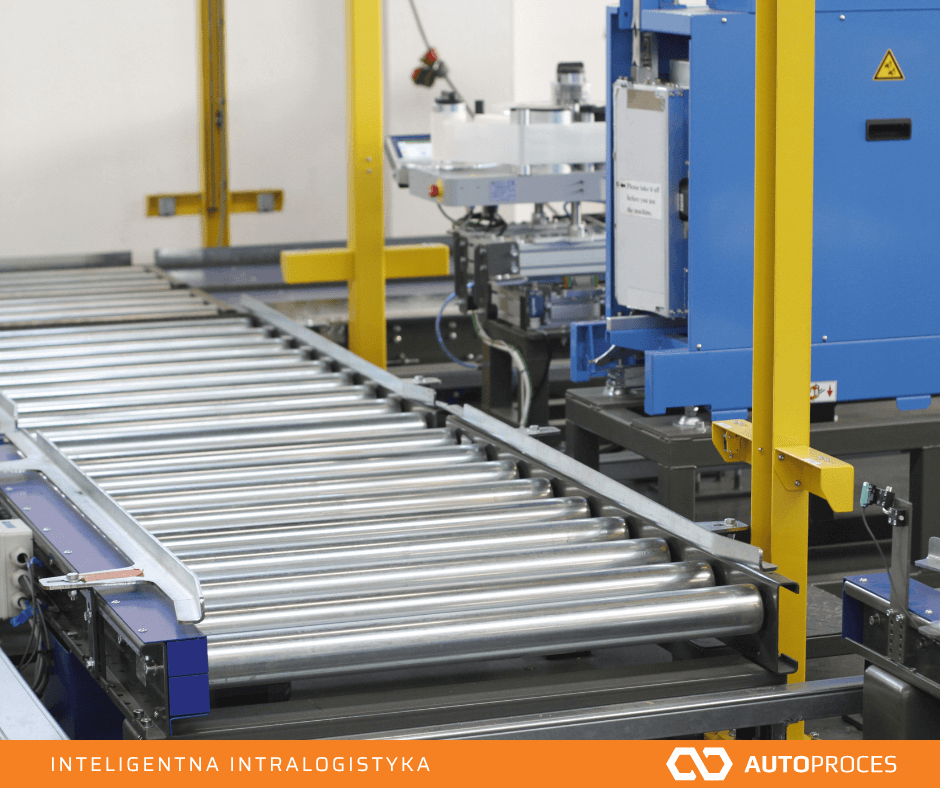

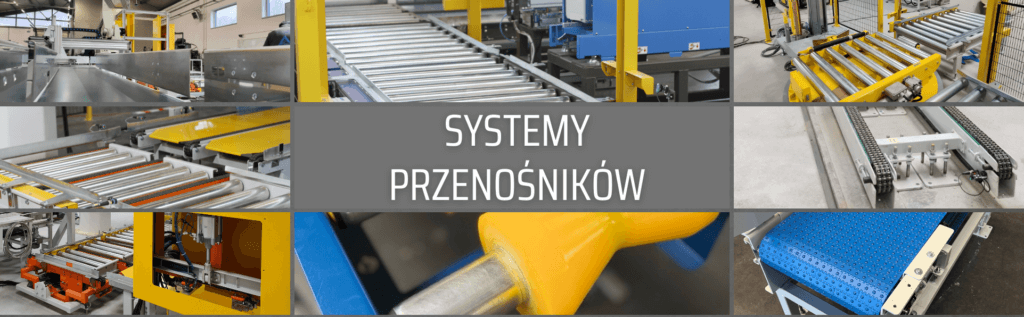

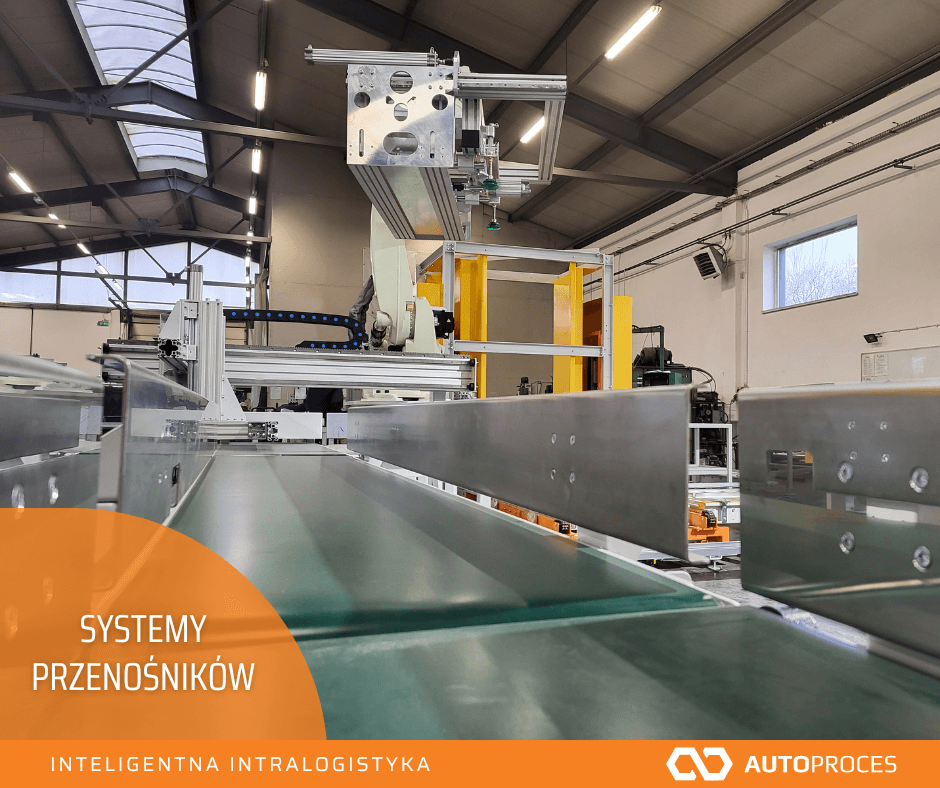

Systemy przenośników

W naszej ofercie znajdują się zintegrowane systemy przenośników w wielu wariantach, które można w bardzo łatwy sposób dopasować do już istniejących konstrukcji. Systemy przenośników transportują różnego rodzaju materiały lub produkty w obrębie zakładów przemysłowych, magazynów, czy terminali transportowych.

W zależności od rodzaju transportowanego elementu oraz wymagań technologicznych, zastosowanie mogą znaleźć różne rodzaje przenośników, takie jak:

🔸 PRZENOŚNIKI ROLKOWE

🔸 PRZENOŚNIKI TAŚMOWE

🔸 PRZENOŚNIKI MODUŁOWE

🔸 OBROTNICE Z PRZENOŚNIKIEM ROLKOWYM

🔸 SKRZYŻOWANIA ROLKOWO-ŁAŃCUCHOWE

🔸 PRZENOŚNIKI PŁŁYTKOWE

🔸 PRZENOŚNIKI ŁAŃCUCHOWE

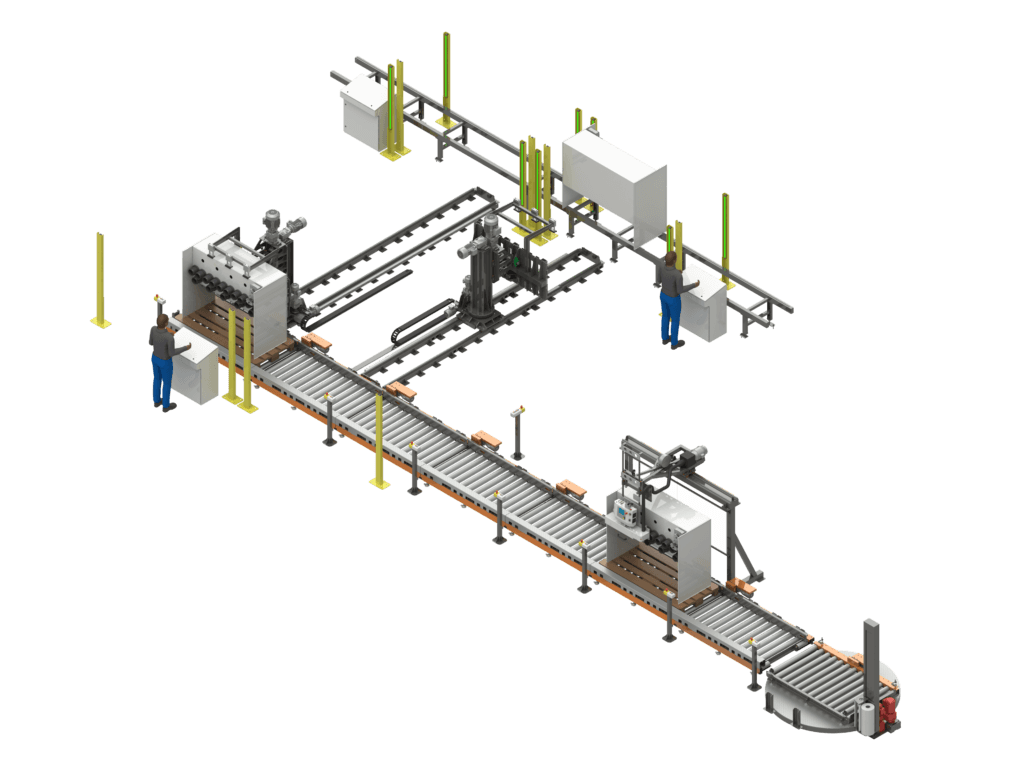

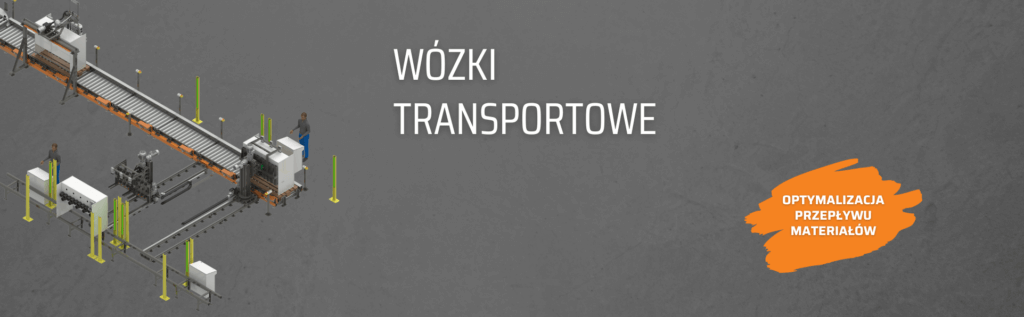

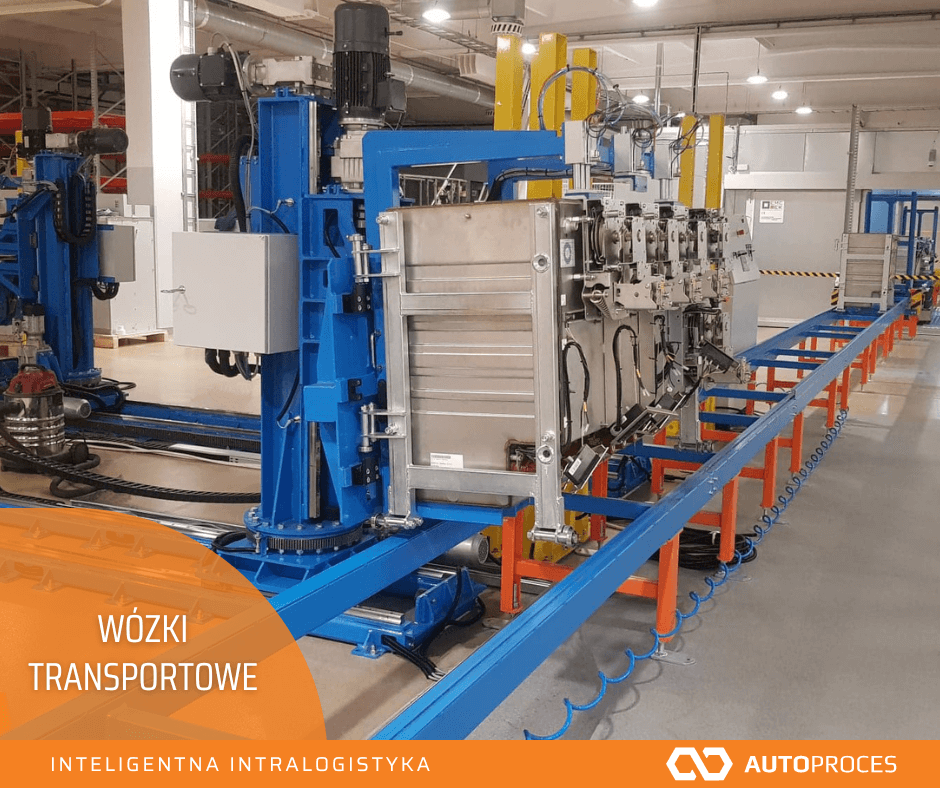

Wózki transportowe

Wózki transportowe to urządzenia magazynowe, które umożliwiają transport i podnoszenie ciężkich ładunków na wyższe poziomy wewnątrz magazynów, zakładów produkcyjnych, czy innych miejsc gdzie potrzebny jest wydajny transport. W zależności od zapotrzebowania, wózki mogą mieć różne rozmiary, kształty oraz nośność. Wyposażenie zakładów w urządzenia tego typu zwiększa efektywność pracy i bezpieczeństwo, a także zmniejsza koszty.

W naszej ofercie posiadamy:

🔸 WÓZKI PALETOWE

🔸 WÓZKI PODNOŚNIKOWE

🔸 WÓZKI PLATFORMOWE

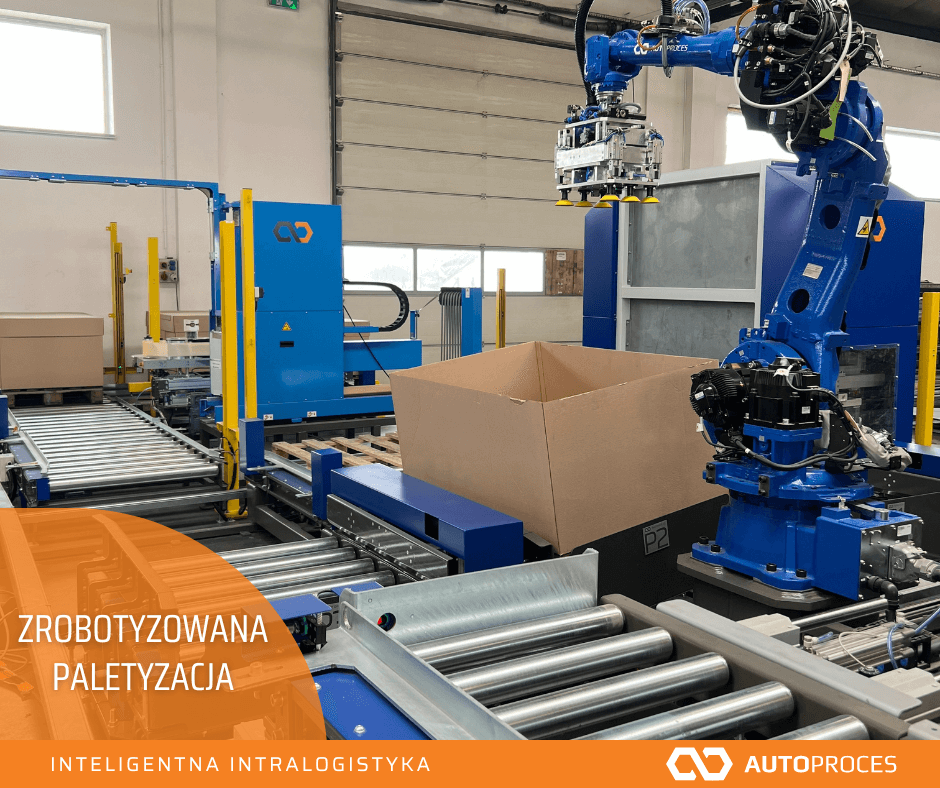

Zrobotyzowana paletyzacja

Zrobotyzowana paletyzacja umożliwia zautomatyzowanie procesu paletyzacji. W ten sposób optymalizujemy produkcję – maleje zagrożenie uszkodzenia produktów, a to z kolei przekłada się na wydajność i oszczędność czasu oraz bezpieczeństwo w transporcie produktów do odbiorcy. Roboty paletyzujące pobierają gotowe, zapakowane produkty z linii produkcyjnej i układają je na palecie według ustalonego schematu, zgodnie z wymaganiami producenta. Roboty mogą pracować niemal bez przerwy w systematycznym rytmie, dzięki czemu produkcja realizowana jest szybciej i precyzyjniej.

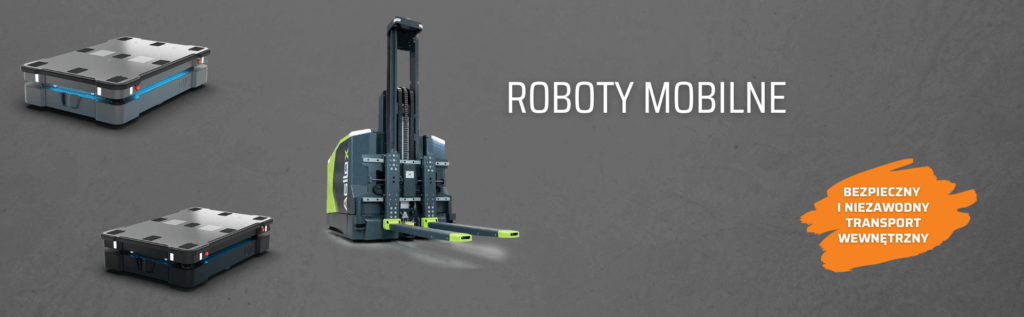

Integracja robotów mobilnych

Jesteśmy w stanie zapewnić klientom optymalne rozwiązania, które zrewolucjonizują systemy z zakresu logistyki i magazynowania. Posiadamy wieloletnie doświadczenie w automatyzacji procesów produkcyjnych, a nasi pracownicy stale rozwijają swoją wiedzę i umiejętności. Integracja robotów mobilnych pozwoli nie tylko zwiększyć efektywność, ale także zredukować koszty, zoptymalizować przestrzeń oraz skrócić czas realizacji zadań. Wprowadzenie robotów mobilnych pozwala na zwiększenie konkurencyjności poprzez szybsze reakcje na zmieniające się potrzeby klientów.

Oferujemy kompleksowe wsparcie na każdym etapie wdrażania.

ZASTANAWIASZ SIĘ JAKIE SYSTEMY AUTOMATYZACJI WPROWADZIĆ?

SKONTAKTUJ SIĘ Z NAMI JUŻ DZIŚ, ABY POZNAĆ WIĘCEJ KORZYŚCI, JAKIE MOŻEMY DOSTARCZYĆ TWOJEMU BIZNESOWI.

ZAPYTAJ O ROZWIĄZANIA DLA TWOJEJ FIRMY!

info@autoproces.pl

info@autoproces.pl

+48 14 692 68 40

+48 14 692 68 40

Sklep

Sklep